E -mail: web@kota.sh.cn

E -mail: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

I det moderne industrilandskab fellermår få materialer at være så allestedsnærværende og strategisk vitale som elektroaflejret kobberfolie . Det er et grundlæggende element, der understøtter både den digitale revolution – der tjener som de ledende veje i hvert printkellert (PCB) – og den globale energiovergang, der fungerer som den primære strømopsamler i næste generation Lithium batteri udstyr .

Drevet af en hidtil uset efterspørgsel efter elektriske køretøjer (EV'er), energilagring i netskala og højhastighedskommunikationsteknologier, oplever det globale marked for elektroaflejret kobberfolie eksponentiel vækst. Fremstillingen af dette materiale, som er tyndere end et menneskehår, men alligevel stærkt nok til at modstå industriel håndtering, er imidlertid stærkt afhængig af egen produktionsekspertise og, mest kritisk, præcisionskonstruktionen af kobberfolie maskine og det hele Kobberfolie produktionslinje . Kvaliteten, kapaciteten og effektiviteten af disse maskiner dikterer direkte ydeevnen og forsyningskædens modstandskraft i hele den nye energisektor.

Denne rapport dykker ned i mekanikken i hvordan elektroaflejret kobberfolie er lavet, hvorfor dets egenskaber er så vigtige, og det teknologiske kapløb blandt producenter om at bygge de mest sofistikerede kobberfolie maskine i stand til at opfylde morgendagens præstationskrav.

Fremkomsten af ED kobberfolie fra en råvare til et strategisk aktiv skyldes dens unikke kombination af ekstrem tyndhed, høj ledningsevne og mekanisk fleksibilitet, hvilket gør den uerstattelig i to vigtige højvækstapplikationer.

I lithium-ion-celler, der bruges i elbiler og energilagring, ED kobberfolie fungerer som anodestrømaftager. Dens primære funktioner omfatter:

Effektiv elektrontransport: På grund af kobbers lave elektriske resistivitet sikrer det minimalt energitab, når elektroner flyder under opladnings- og afladningscyklusser, hvilket direkte påvirker batteriets effektivitet og termiske styring.

Ultra-Thinding Race: Industrien skubber ubønhørligt hen imod tyndere folier, fra 8 μm ned til 6 μm, 4,5 μm og forsøger endda 3,5 μm. Hver mikrometerreduktion i kobberfolietykkelsen udmønter sig i større volumen for aktive elektrodematerialer (f.eks. grafit eller silicium), hvilket direkte øger batteriets energitæthed og efterfølgende elbilens driving range. Denne stræben efter ultra-tynd folie gør stabiliteten og præcisionen af kobberfolie maskine et ikke-omsætteligt krav.

Mekanisk modstandsdygtighed: Folien skal udholde hundreder eller tusinder af cyklusser med volumenudvidelse og sammentrækning, når lithiumioner interkalerer og deintercalerer ind i anodematerialet. Dette kræver overlegne anti-træthedsegenskaber og høj trækstyrke, som styres af elektroaflejringsprocessen.

I elektroniske enheder, fra smartphones til serverfarme, ED kobberfolie er lamineret på underlag for at danne PCB'er. Efterhånden som datahastighederne stiger (5G, AI og cloud computing), udvikler kravene til folien sig fra simpel ledningsevne til kompleks signalintegritet:

Signalintegritet ved høj frekvens: Den jævne og præcise transmission af højfrekvente signaler er alvorligt påvirket af foliens overfladekarakteristika. Enhver ruhed på kobberoverfladen øger signalimpedansen og spredningen, hvilket fører til signaltab (ledertab) og krydstale.

Vedhæftning uden kompromis: Folien skal klæbe stærkt til den organiske harpiks eller keramiske substrat, hvilket kræver en ru overflade, men denne ruhed skal minimeres for at bevare signalintegriteten. Den Kobberfolie produktionslinje skal derfor klare en kritisk afvejning mellem skrælningsstyrke (vedhæftning) og ledertab (glathed).

Fremstillingen af ED kobberfolie er et mesterværk inden for kemiteknik, finmekanik og elektrisk kontrol, centreret omkring det specialiserede kobberfolie maskine . Processen er kontinuerlig, kører 24/7 for at imødekomme den globale efterspørgsel og er segmenteret i elektroaflejringsfasen og den efterfølgende overfladebehandlingsfase.

Dette er den kernemetallurgiske proces, hvor kobberfolien er født.

Hvad er elektrolyseprocessen?

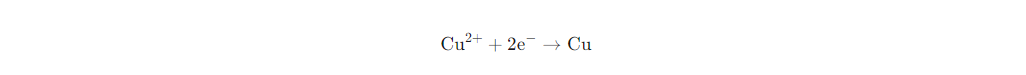

Processen anvender kontinuerlig elektrolyse til at reducere opløste kobberioner fra en kobbersulfatopløsning (elektrolytten) til en roterende katodeoverflade ved hjælp af en kontrolleret jævnstrøm. Den kemiske reaktion ved katoden er:

Katodens centrale rolle i titantrommen: Den kobberfolie maskine er defineret af dens massive, høje hastighed katode titanium tromle . Titanium er valgt på grund af dets exceptionelle inertitet (korrosionsbestandighed) og det faktum, at kobber ikke binder permanent til det. Denne ikke-klæbende egenskab gør det muligt for den nyligt afsatte, kontinuerlige kobberplade at blive skrællet rent af, mens tromlen roterer. Tromlens overflade skal poleres til en spejllignende glathed for at sikre, at den resulterende kobberfolie har den nødvendige lave ruhed til højfrekvente applikationer.

Kontrol af struktur via strømtæthed og tilsætningsstoffer: Kvaliteten af ED kobberfolie - dens styrke, duktilitet og ruhed - er meget følsom over for procesparametre:

Strømtæthed: Den hastighed, hvormed kobberet aflejres, styres af strømtætheden. Højere strømtætheder øger produktionshastigheden, men kan føre til en grovere, uensartet krystallinsk struktur, hvilket potentielt reducerer foliens mekaniske styrke og ensartethed. Præcisionskontrol af strømmen over hele tromlens brede overflade er altafgørende.

Økologiske tilsætningsstoffer (The Secret Sauce): Elektrolytten indeholder omhyggeligt udvalgte spororganiske tilsætningsstoffer (såsom lim, thiourinstof eller udjævningsmidler). Disse kemikalier adsorberes på kobberaflejringsfronten, hæmmer tilfældig krystalvækst og fremmer dannelsen af ultrafine, ensartede kornstrukturer. Disse additiver er den primære mekanisme til at finjustere foliens mekaniske egenskaber og sikre optimal overfladeglathed.

Efter at "råfolien" er fjernet fra tromlen, fortsætter den gennem en kompleks serie af plettering og kemiske bade for at forberede den til limning og beskyttelse. Dette er afgørende for dets funktion i Lithium batteri udstyr og PCB'er.

Roughening Treatment (The Anchor): For den ene side af folien (den "mattede" side) anvendes en elektropletteringsproces i mikroskala for at afsætte små, dendritiske kobberpartikler (ofte omtalt som "knuder" eller "buler"). Denne kontrollerede ruhed øger overfladearealet og den mekaniske sammenlåsningsevne betydeligt, hvilket er afgørende for at opnå den høje skrælstyrke kræves til laminering eller elektrodebelægning.

Fortætning og passivering: De ru knuder låses derefter på plads med et tyndt lag tæt kobberbelægning. Endelig en passiveringslag (ofte involverer zink eller kromforbindelser) påføres. Dette lag øger foliens modstandsdygtighed over for varme og oxidation markant, hvilket gør det muligt for den at overleve de høje temperaturer, der opstår under PCB-laminering eller elektrodetørring i Lithium batteri udstyr fremstilling.

Den mest kritiske variabel kontrolleret af Kobberfolie produktionslinje , ud over tykkelse, er overfladeruhed (

I avanceret elektronik (der fungerer over 1 GHz), er hudeffekt dominerer, hvilket får strømstrømmen til at blive koncentreret nær overfladen af kobberlederen.

Grovhedsstraffen: Hvis overfladen er ru, er den faktiske vej, som højfrekvenssignalet skal rejse, korrugeret, hvilket gør den effektive vejlængde længere end den geometriske længde. Denne øgede vejlængde fører direkte til højere ledertab (signaldæmpning).

Det glatte foliekrav: Derfor er efterspørgslen for højfrekvente applikationer Meget lav profil (VLP) or Ultra Low Profile (ULP) folie, som minimerer ruhed for at sikre jævnere signalflow, lavere transmissionstab og forbedret signalintegritet. Den kobberfolie maskine skal derfor producere en ekstremt glat basisfolie, der kun kan få minimalt opruningsbehandling nødvendig for vedhæftning.

Ved batteriproduktion er kravene dobbeltsidede:

Vedhæftning (ru side): Overfladeruheden sikrer en stærk mekanisk binding mellem kobberstrømkollektoren og anodeslammet (f.eks. grafit eller silicium). Uden tilstrækkelig ruhed ville anodematerialet delaminere under battericykling eller fremstillingsspænding, hvilket fører til kapacitetsfading og svigt.

Modstand (glat side): Den side, der vender mod separatoren, skal være glat for at minimere potentielle interne kortslutninger og sikre ensartet trykfordeling under vikling/stabling.

Den Kobberfolie produktionslinje skal netop ingeniør en differentiel ruhed hvor adhæsionssiden er optimalt struktureret og samtidig minimerer indvirkningen på den samlede cellemodstand og tykkelse.

Fremtiden for ED kobberfolie fremstilling er defineret af tre indbyrdes forbundne udfordringer, der kræver dybt samarbejde mellem metallurgisk videnskab og maskinteknik i udformningen af næste generation kobberfolie maskine .

At skubbe folietykkelsen under 4,5 μm introducerer enorm ustabilitet. En mikroskopisk udsving i strømtæthed, temperatur eller tromlehastighed kan øjeblikkeligt føre til huller, revner eller lokale tykkelsesvariationer. Næste generation kobberfolie maskine teknologien vedtager:

Avancerede APC-systemer: Multipunktssensorer i realtid og kunstig intelligens (AI) aktiveret Automatisk proceskontrol (APC) systemer er nødvendige for at overvåge og justere kritiske parametre (strøm, temperatur, additivkoncentrationer) inden for mikrosekunder for at opretholde perfekt ensartethed på tværs af store tromlebredder.

Forbedret trommepræcision: Titanium tromler skal fremstilles med næsten perfekt koncentricitet og overfladeplanhed, hvilket kræver avancerede dynamiske balancerings- og poleringsteknikker for at håndtere højhastighedsrotation uden vibrationer, der ville forstyrre det begyndende kobberlag.

Efterhånden som EV-producenter øger batteriets levetid og ydeevne under hurtige opladningsforhold, er efterspørgslen efter Høj styrke, høj forlængelse (HSHE) ED kobberfolie vokser.

Afvejningen: Historisk set mindsker øget styrke ofte forlængelsen (duktiliteten). HSHE folie kræver begge dele. For at opnå dette kræves præcis kontrol over kobberkrystalorienteringen (tekstur) og kornstørrelsen under elektroaflejring.

Innovation i elektrolytkemi: Dette skift nødvendiggør nye additivpakker og specialiserede elektrolytsammensætninger for at konstruere de ønskede mikrostrukturer, der bevarer den mekaniske integritet og samtidig maksimere duktiliteten - et kerneområde for forskning og udvikling inden for Kobberfolie produktionslinje producenter.

Efterhånden som kobberforbruget stiger, bliver bæredygtighed kritisk. Fremtid kobberfolie produktionslinje design skal fokusere på at reducere energiforbrug og materialespild:

Energieffektivitet: Elektrolyseprocessen er meget energikrævende. Innovationer som højere strømeffektivitet og reducerede ohmske tab i kobberfolie maskine design er afgørende for at sænke det samlede CO2-fodaftryk Lithium batteri udstyr produktion.

Affaldsreduktion: Reduktion af pinholes og rifter i ultratynd folieproduktion minimerer skrot og maksimerer materialeudnyttelsen, hvilket forbedrer omkostningskonkurrenceevnen og miljøpåvirkningen.

Den kobberfolie maskine er ikke længere kun et stykke udstyr; det er en kompleks kemisk reaktor og et præcisionsmekanisk system, der sidder i forbindelse med fremtidens energi- og informationsøkonomier. Kapløbet om at mestre denne teknologi definerer den globale konkurrenceevne i de mest strategiske sektorer i det 21. århundrede.